Đăng ngày: 14/May Bởi admin

Inox nào chịu được môi trường biển?

Theo kết luận từ nghiên cứu chuyên sâu của Hiệp hội thép không gỉ của Úc thì inox y tế 316 chịu được tác động của muối ở môi trường biển.

Thành phần chính của Inox y tế 316 có:

Cr = 16 – 18% , Ni = 10 – 14% , Mo = 2 – 3%.

Chúng ta có thể hiểu các thành phần này nó giống như một màng ngăn không cho oxy hóa do muối để bảo vệ bề mặt của sản phẩm. Ngoài vật liệu trên còn có loại inox y tế 316L cao cấp hơn, thành phần cacbon phải thật nhỏ (hàm lượng chỉ cho phép 0,03% so với 316 là 0,08%) vì trong inox (Thép không gỉ) một số thành phần chất liệu nếu cao sẽ làm cho sản phẩm dễ bị gỉ sét như : Cacbon, lưu huỳnh…

Tiêu chuẩn sản phẩm chịu được môi trường muối

Đối với vùng biển cần phải hạn chế sử dụng các mối hàn liên kết, tuy nhiên để liên kết các chi tiết ta thường phải sử dụng công nghệ này vì thường phôi inox được tạo ra định hình, để tạo ra một sản phẩm có biên dạng thông thường người ta phải hàn nối các phần inox định hình lại tạo một biên dạng sản phẩm theo như thiết kế. Nhược điểm của công nghệ hàn: tại vị trí mối hàn là do bị biến dạng nhiệt nên cấu trúc hạt trong tinh thể không ổn định, đồng thời lượng Cr, Ni, bị giảm không như các vị trí khác, dẫn đến hạn chế sự bảo vệ của nó với tác động bởi oxy hóa do muối, hơn nữa những nhấp nhô của mối hàn cũng là nơi cho muối dễ bám dính làm tăng nhanh quá trình bị gỉ sét.

Đối với môi trường biển trên bờ thường chịu ảnh hưởng oxy hóa và gỉ sét nhanh hơn dưới nước, vì trên bờ thường chịu tác động bởi gió mang theo hơi nước và muối bám vào bề mặt sản phẩm rồi bay đi, quá trình này cứ liên tục liên tục nó tạo trên bề mặt sản phẩm một lớp muối đậm đặc và luôn ẩm ướt, do đó nó tác động lớn đến quá trình oxy hóa và gỉ sét nhanh. Chúng ta thường thấy những lan can, hay các khung nhà thép ở sát bờ biển bị phá hủy nhanh chính là do yếu tố trên, còn khi ở dưới nước inox phá hủy chậm hơn là vì hàm lượng muối loãng hòa tan trong nước.

Hình ảnh vị trí mối hàn nhanh chóng bị oxy hóa và phá hủy

(Nguồn: sưu tầm)

Tốt nhất chúng ta sử dụng inox đúc vì nó được nấu chảy trong lò hòa tan các thành phần giống nhau tại mọi vị trí tế vi trong thành phần vật liệu, thành phần chính: Cr, Ni, Mo như nhau của các phân tử hạt trong vật liệu. Để cho dễ hiểu, ta cứ liên tưởng một nồi canh ta nấu hay nồi chè, nếu mặn thì mặn cả nồi hay ngọt cũng ngọt cả nồi. Lò nấu inox cũng vậy, nấu chảy kim loại rồi mới rót chảy vào khuôn. Trước khi rót vào khuôn cho ra sản phẩm, kim loại được nấu chảy múc ra (kiểm tra (test) thành phần vật liệu cho đúng với tiêu chuẩn ASTM của Mỹ, chất liệu Inox 316: Cr: 16-18%, Ni: 10-14%, Mo: 2-3%, nếu không đạt sẽ cho thêm vào.

Ví dụ: trong lò 500kg inox khi test nếu các thành phần chính đều thiếu 1%. Để đảm bảo thành phần vật liệu đạt chuẩn thì mình cho vào lò mỗi thứ 5kg là đủ. Nhưng ít ai làm vậy, người ta luôn thêm vào mỗi thứ từ 7-10kg cho an toàn theo chuẩn ASTM.

Lò nấu Inox thực tế

(Nguồn: BKK)

Về tính đồng bộ và biên dạng thì inox đúc cũng tốt hơn Inox dập hàn do nó được tạo ra từ bộ khuôn nên các sản phẩm đều có biên dạng giống nhau. Hơn nữa công nghệ này sẽ tạo ra được những biên dạng cầu kỳ phức tạp cho chi tiết máy thông qua công nghệ làm khuôn.

Trong sản xuất nhất là các chi tiết phức tạp yêu cầu cao về sai số kích thước cho phép, luôn ưu tiên áp dụng công nghệ đúc chính xác này, công nghệ đúc này thường áp dụng cho các chi tiết làm việc chịu áp lực cao như : Van chịu lực lên đến vài trăm bar – 1000bar, các chi tiết phức tạp yêu cầu cao trong môi trường hóa chất độc hại. Các chi tiết yêu cầu về vệ sinh và vô trùng trong ngành thiết bị y tế, ngành thực phẩm. Phải sử dụng loại chất liệu inox 316 mới phù hợp. Nhất là các vít cấy vào xương nếu bị gãy tay, chân cũng sử dụng loại chất liệu 316, 316L này.

Hình ảnh một số loại van áp lực sử dụng chất liệu Inox 316 đúc.

(Nguồn: Sưu tầm)

Đặc tính inox đúc và inox dập

Qua các ứng dụng đa dạng của vật liệu và công nghệ đúc trên, cho ta thấy đây là một công nghệ và vật liệu tối ưu nhất cho các yêu cầu cao và nó là công nghệ đúng nhất và tối ưu nhất hiện nay cho lựa chọn môi trường biển dễ gây oxy hóa gỉ sét vật liệu.

Inox đúc tối ưu hơn hẳn về chất lượng, công nghệ, tạo được các biên dạng phức tạp, đồng bộ sản phẩm, ổn định các thành phần chất liệu, chịu áp lực và độ bền cao so với cùng loại inox dập.

Inox dập bị hạn chế bởi biên dạng khó đồng nhất của từng sản phẩm được tạo ra vì khi gia công tạo biên dạng làm thủ công, nó phụ thuộc rất nhiều vào tay nghề của từng người thợ, tâm lý tập trung hay không tập trung trong sản xuất của từng công nhân.

Một người thợ đang thực hiện công việc hàn Inox

(Nguồn: Sưu tầm)

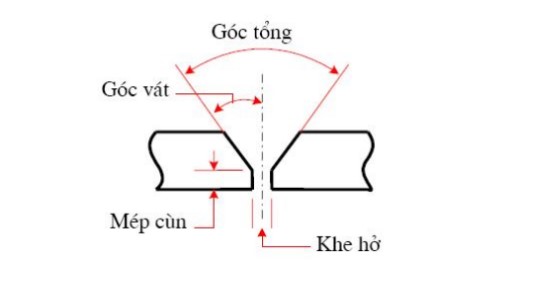

Độ bền chịu lực của Inox dập cũng thấp hơn vì tại vị trí mối hàn liên kết tạo biên dạng thành phần vật liệu sẽ không ổn định, đồng thời các mối hàn để chắt hơn người ta phải vát tại vị trí mối hàn của 2 phần kết nối một góc 30-40o, lúc đó mối hàn sẽ được ngấu chắt hơn, tuy nhiên ở đây nó chỉ phù hợp với các chi tiết dày mới vát góc 30-40o được. Đồng thời để đảm bảo an toàn cho phần chịu lực người ta thường dùng máy siêu âm mối hàn để kiểm tra tính ngấu chảy của mối hàn.

Để chắt hơn, người ta phải vát tại vị trí mối hàn của 2 phần kết nối một góc 30-40o

Trên thực tế các ống, thanh inox định hình thường mỏng 1-3 mm mối hàn chỉ được phủ dính lên bề mặt sản phẩm của chi tiết để nối lại với nhau, do đó nó khác với kim loại inox đúc được nấu chảy điền đầy và liền khối với nhau nên nó chịu lực tốt hơn rất nhiều so với inox dập.

Một số sản phẩm được xử lý mạ Cr hay Ni bề mặt. Công nghệ mạ là công nghệ quá trình trao đổi ion, nó được phủ lên trên bề mặt chất liệu gốc như: Thép, đồng, gang, antimon… Đây là công nghệ của bám dính bề mặt phủ, thường thì độ phủ nó rất mỏng chỉ vào khoảng 20 micron. Ưu điểm của công nghệ này là làm cho sản phẩm sáng bóng đẹp, vì trong quá trình trao đổi ion nó bám dính đến mọi vị trí của sản phẩm, nhất là những nơi khó xử lý bề mặt. Công nghệ mạ giải quyết được vấn đề này rất là tốt.

Tuy vậy, sản phẩm được sử dụng công nghệ mạ này cũng bộc lộ nhiều hạn chế sau một thời gian sử dụng do chỉ là bám trên bề mặt vật liệu gốc và lớp bám của Cr và Ni cũng quá mỏng, sau thời gian nó sẽ bị bong tróc ra, nhất là phễu thu sàn người dùng hay chà rửa ma sát dẫn đến tiến trình bong tróc nhanh hơn.

Đối với môi trường bình thường thì mức độ phá hủy chậm hơn, nó ảnh hưởng nhiều đến tính thẩm mỹ, nhưng đối với môi trường biển oxy hóa nhanh do muối nó sẽ phá hủy rất nhanh dẫn đến bị phá hủy hoàn toàn.

Các chất liệu gốc của sản phẩm như: thép, đồng, gang, antimon sẽ bị phá hủy cực nhanh ở môi trường biển. Có thể thời gian vài tháng hoặc có lâu hơn vài năm là đã bị phá hủy và chỉ cần 1 chỗ bị bong tróc lớp mạ tại vị trí đó nó sẽ bị lây lan ra rất nhanh và phá hủy ở các khu vực khác.

Phễu thu sàn (hay còn gọi là Ga thoát sàn), nó là một sản phẩm kết cấu, khi bị phá hủy như vậy thì là tai họa cho công trình vì:

Khi đục lên để thay thế nó ảnh hưởng đến phần chống thấm khó mà xử lý tốt được, rủi ro thấm sàn nhà bên dưới rất lớn, đồng thời sẽ vỡ gạch không tìm đâu ra chủng loại gạch như vậy để thay.

Chung quy lại, tốt nhất ta phải sử dụng công nghệ inox đúc và chất liệu inox y tế 316 là đúng nhất cho các công trình vùng biển để phòng tránh các hệ lụy đáng tiếc sẽ xảy mà không thể khắc phục cho công trình của mình.

Tác giả: Bạch Kim Khương

(Nhà sáng chế – Hội viên Hội sáng chế Việt Nam)